Herstellung der Leitwerke

Die Leitwerke werden in einer Balsa/Kohle-Rippenbauweise erstellt. Zunächst muß man sich die

entsprechenden Pläne auf A4-Papier ausdrucken. Der Plan für das Höhenleitwerk besteht aus 3

separaten Seiten die paßgenau zusammengeklebt werden müssen. Dazu die Seiten am besten schräg

schneiden, damit sowohl längs als auch quer laufende Linien zur Lagekorrektur herangezogen

werden können. Unbedingt sollte auch der gerade Verlauf der Holmlinie mit einem Lineal geprüft

werden. Der Plan wird dann auf ein ebenes Baubrett aufgespannt und mit Folie abgedeckt.

Als erstes wird dann die Nasenleiste erstellt. Dazu schneidet man sich aus dünnem Balsaholz Leisten,

deren Breite der maximalen Dicke des späteren Leitwerkes entspricht - 11mm für das

Seitenleitwerk und 5.5mm für das Höhenleitwerk. Für das Seitenleitwerk

habe ich 3 Leisten von 2mm

Dicke benutzt, die der geringen Krümmung folgen können.

Die Nasenleiste des Höhenleitwerkes ist wesentlich stärker gebogen,

hier sind eher 5 Lagen 1mm Balsa angebracht. Die Leisten werden miteinander verklebt

und mit in das Baubrett geschlagenen Nägeln in die richtige Form gezwungen.

Ich habe die Verklebung mit Harz gemacht und zwischen den einzelnen Lagen

noch Streifen UD Kohlegelege hinzugefügt. Dies ergibt eine extrem harte Nasenleiste,

ist aber nicht unbedingt notwendig. Alternativ kann man auch einfach mit Kaltleim kleben.

Als Nächstes wird aus 5mm Balsa der Holmsteg erstellt. Dieser ist im Bereich der unteren 3 Rippen

konstant 10mm breit und verjüngt sich nach oben auf 6mm. Dieser wird beidseitig mit 4*0.5mm

Kohleprofilen beklebt. Die Kohleprofile sollten unten überstehen für die spätere

Verklebung mit dem Leitwerksträger. Die Fußrippen des Leitwerkes bestehen ebenfalls

aus 5mm Balsa 11mm breit.

Die Scharnierstege werden vorbereitet - ich habe gleich zwischen die Leisten

ein Stück Kevlargewebe als Scharnier eingeklebt. Man kann die Leisten

auch einzeln stehenlassen und später ein Folienscharnier erstellen.

Die Enden von Fußrippe und Nasenleiste werden mittig geschlitzt und

nehmen ein 4*0.5mm Kohleprofil als Endleiste auf.

Dann werden alle Rippen aus 2mm Balsa zugeschnitten und mit Sekundenkleber eingeklebt.

Am besten macht man sie alle erst einmal 11mm breit, dann liegt das Gerippe sauber auf dem Baubrett auf.

Die Endfahnen werden wieder mittig geschlitzt, um die Endleiste zu umschließen.

Ist das erledigt, wird das Gerippe auf das korrekte Profil verschliffen.

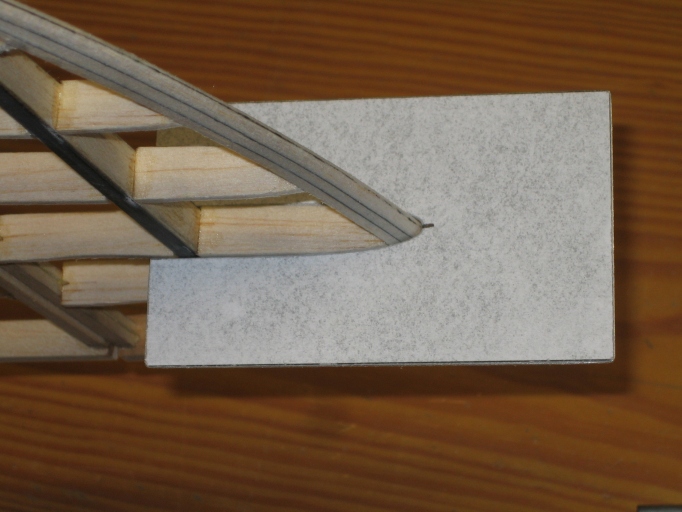

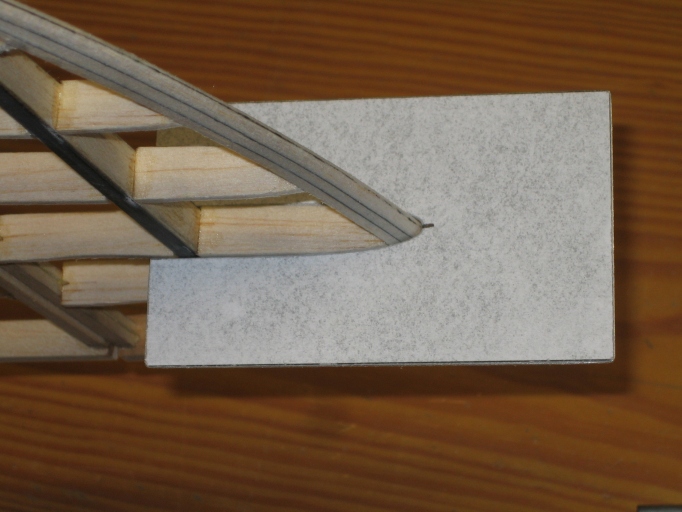

Dazu fertigt man sich zunächst eine Schablone. Diese wird auf Papier gedruckt

und mit 5-Minuten Epoxy auf ein dünnes Alublech o.ä. aufgeklebt.

Dann wird sie grob ausgesägt und zuletzt mit Schlüsselfeilen

und kleinen Schleifklötzen genau auf die Mitte des Strichs hin bearbeitet.

Arbeitet man sorgfältig, sind

Genauigkeiten von 1-2 Zehntelmillimetern möglich - es muß

nicht immer die CNC-Fräse sein.

Zuerst wird die Mittellinie mit einem dünnen Stift auf der Nasenleiste markiert.

Beim Verschleifen fängt man mit der Nasenleiste zwischen den Rippen an. Dann wird die Schablone dicht neben eine Rippe geschoben, so daß man genau sieht, wo noch etwas wegzunehmen ist. Allzugroß ist sonst die Gefahr, irgendwo zuviel wegzuschleifen. Lediglich die oberen und unteren Enden der Nasenleiste bleiben noch unbearbeitet, damit das Gerippe immer noch plan auf dem Baubrett aufliegen kann.

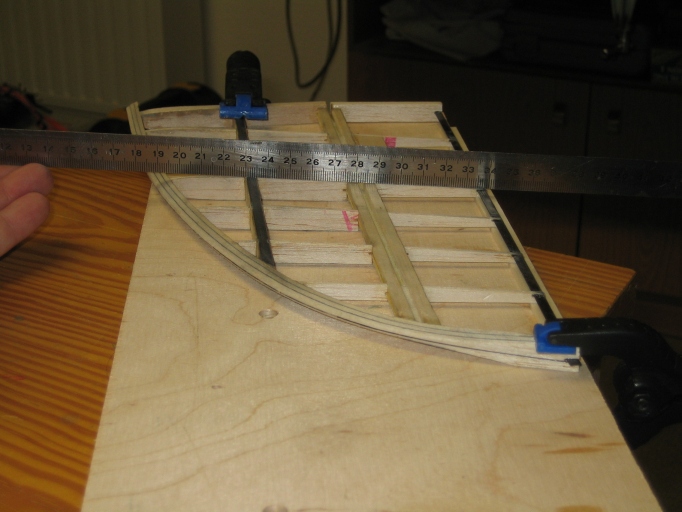

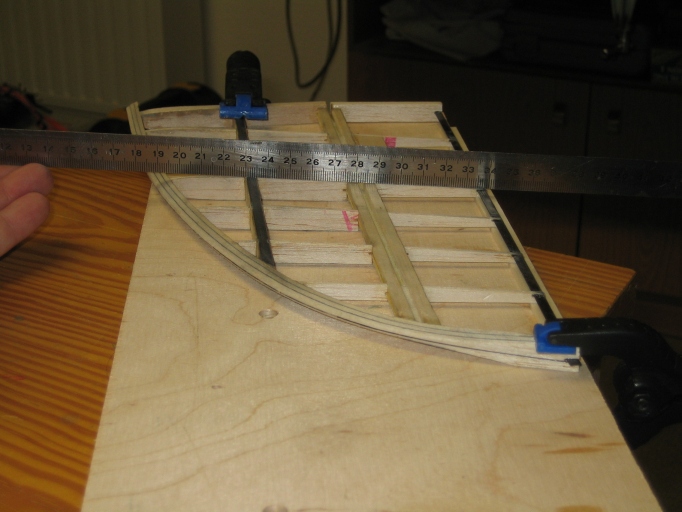

Auf das Baubrett aufgespannt wird nun der hintere Bereich des Profils verschliffen.

Auf absolute Profiltreue kann man hier getrost verzichten. Ich schleife einfach eine gerade

Linie von der Endleiste bis zum Holm (hier gezeigt durch das aufgelegte Lineal).

Die Endleiste kann man eventuell mit einer passenden Leiste unterlegen, wenn man nicht

(wie empfohlen) alle Rippen 11mm breit gemacht hat.

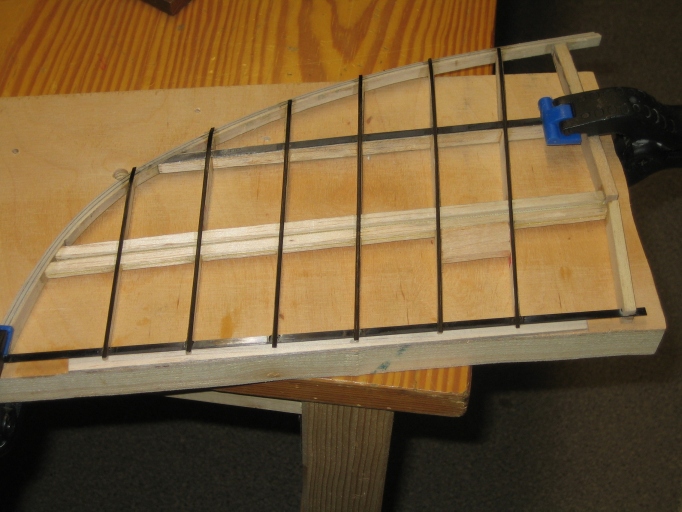

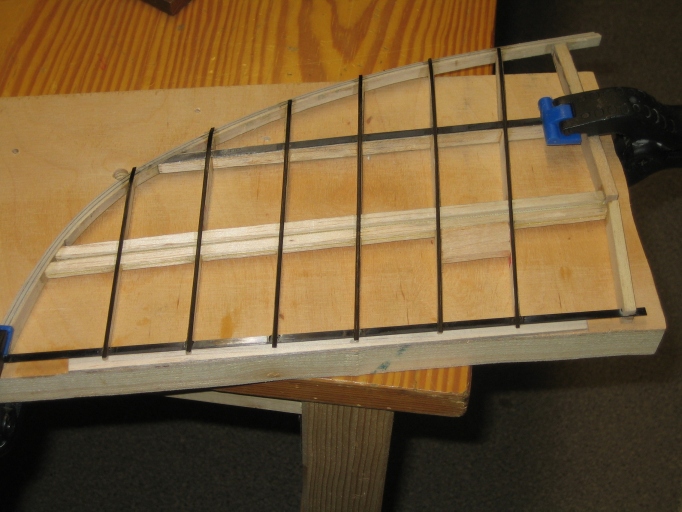

Nun werden die Rippen der breits fertig verschliffenen Seite mit dünnen Kohleprofilen

(0.1*2mm, engl. cap strips) belegt. Diese gibt es als meterware zu kaufen,

man kann sie einfach mit der Schere ablängen.

Man legt sie paßgenau auf, biegt sie an der Endleiste etwas hoch und fixiert sie dort mit

einem Tropfen Sekundenkleber. Dann hebt man den Streifen an, läßt

einen Tropfen Sekundenkleber an ihm entlanglaufen und drückt ihn von hinten

nach vorn auf die Profilkontur an. An der

Endleiste soll der Streifen noch minimal überstehen, vorne etwa mittig auf der Nasenleiste enden.

Jetzt ist das Ganze stabil genug, daß man es umdrehen und genauso

die andere Seite bearbeiten kann. Beim Aufkleben der CapStrips sollte man aber ganau darauf achten,

daß man nicht zuviel

Druck aufwendet und alles gerade bleibt.

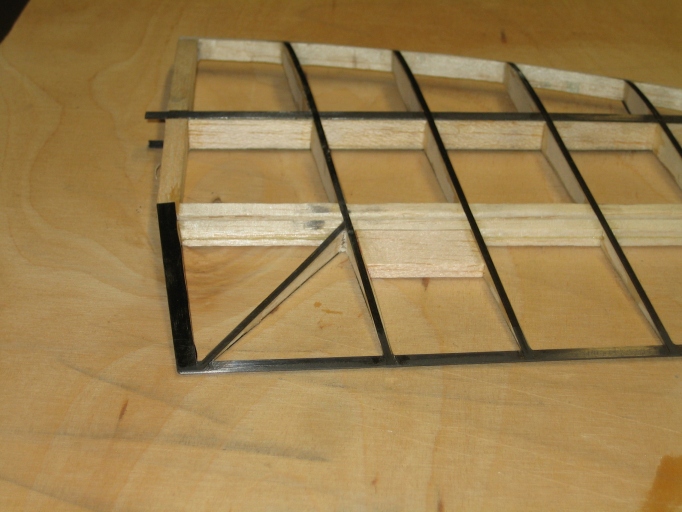

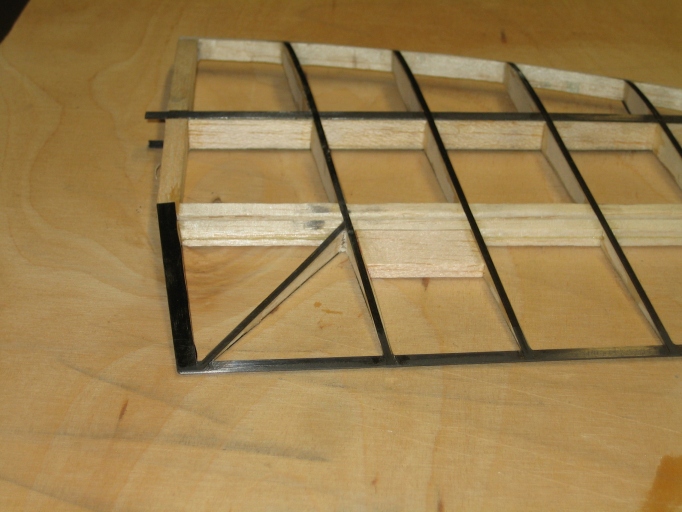

Das oberste und das unterste Feld der Ruderklappe bekommen in gleicher Weise

eine Diagonale und auch die Fußrippe der Klappe und die Verbindung wischen der gebogenen

Nasenleiste und der Endleiste werden mit etwas Kohle verstärkt. Bein Endschliff

werden die überstehenden Enden der Aufleimer entfernt und das obere Ende der

Nasenleiste in (irgendein rundes) Profil verschliffen. Zuletzt werden die Aufleimer

über der Scharnierlinie mit einem Dremel durchtrennt und auf die Kante der

Balsaleiste zurückgeschliffen. Damit ist das Leitwerk

rohbaufertig. Bespannt wird es erst nach Verkleben mit dem Leitwerksträger

und nach dem Einbau der Servos.

Ulf Lehnert - 30.12.2012